一、产品简介:

FB型不锈钢耐腐蚀泵适用于不含有固体颗粒介质,介质温度为-20℃~120℃,进口压力不大于2kg/cm2。

AFB型不锈钢耐腐蚀离心泵是在FB型耐腐蚀泵的基础上改进设计的,均采用新型的付叶轮动力轴封装置,采用先进水力模型,新颖结构与高强度组合式双端面机械密封,具有高次节能、结构紧凑、性能稳定、使用可靠等优点。属单级单吸悬臂式耐腐蚀离心泵。该泵与输送介质接触的过流部份零件,均采用1Cr18Ni9Ti材料制造。用于输送不含固体颗粒,有腐蚀性液体,被输送介质温度为-20℃~120℃,泵进口压力不大于2kg/cm2。采用双端面密封冷却装置可输送300℃左右的高温介质。

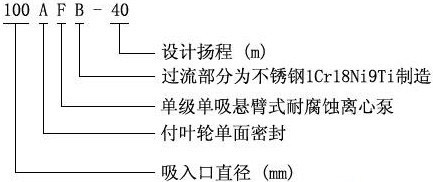

二、型号意义:

三、技术参数:

流量:3.6~200m3/h;

扬程:15~64m;

转速:2900r/min;

功率:0.75~55KW;

进口直径:25~150mm;

高工作压力:2.0Mpa。

四、产品用途:

FB、AFB型不锈钢耐腐蚀离心泵广泛应用于化工、石油、冶金、轻工、合成纤维、环保、食品、医药等部门。该类产品采用双端面机械密封,为提高产品质量、减少跑、冒、滴、漏,防止污染,改善环境,发挥很大的作用。具有性能稳定可靠、密封性能好,造型美观,使用检修方便等优点。

五、性能参数:

|

型号

|

流量

m3/h |

扬程

m |

配用电机

(KW) |

转速

(r/min) |

效率η

% |

轴功率

(KW) |

汽蚀余量

(m) |

|

25FB-16

|

3.6

|

16

|

0.75

|

2900

|

33

|

0.48

|

4.0

|

|

25FB-25

|

25

|

1.5

|

30

|

0.82

|

4.0

|

||

|

25FB-40

|

40

|

2.2

|

23

|

1.71

|

4.0

|

||

|

40FB-16

|

7.2

|

16

|

1.5

|

2900

|

44

|

0.71

|

4.0

|

|

40FB-20

|

20

|

1.5

|

42

|

0.93

|

4.0

|

||

|

40FB25

|

25

|

2.2

|

39

|

1.26

|

4.0

|

||

|

40FB-40

|

40

|

3

|

32

|

2.45

|

4.0

|

||

|

40FB-63

|

63

|

7.5

|

27

|

5.42

|

4.0

|

||

|

50FB-16

|

14.4

|

16

|

2.2

|

2900

|

56

|

1.09

|

3.5

|

|

50FB-25

|

25

|

4

|

52

|

1.83

|

3.5

|

||

|

50FB-40

|

40

|

5.5

|

46

|

3.32

|

3.5

|

||

|

50FB-63

|

63

|

11

|

39

|

6.16

|

3.5

|

||

|

65FB-25

|

28.8

|

25

|

5.5

|

2900

|

62

|

3.16

|

3.5

|

|

65FB-30

|

30

|

7.5

|

60.5

|

3.89

|

3.5

|

||

|

65FB-40

|

40

|

11

|

57.5

|

5.46

|

3.5

|

||

|

65FB-64

|

64

|

15

|

52.5

|

9.57

|

3.5

|

||

|

80FB-15

|

54.4

|

15

|

5.5

|

2900

|

69

|

3.2

|

3.0

|

|

80FB-24

|

24

|

7.5

|

68

|

5.19

|

3.0

|

||

|

80FB-38

|

38

|

15

|

66.5

|

8.41

|

3.0

|

||

|

80FB-60

|

60

|

22

|

62.8

|

14.06

|

3.0

|

||

|

80FB-97

|

97

|

37

|

57

|

22.2

|

3.0

|

||

|

100FB-23

|

100.8

|

23

|

15

|

2900

|

73

|

8.65

|

3.0

|

|

100FB-37

|

37

|

22

|

73

|

13.9

|

3.0

|

||

|

100FB-57

|

57

|

37

|

70.5

|

22.2

|

3.0

|

||

|

150FB-22

|

190.8

|

22

|

22

|

2900

|

77

|

14.8

|

2.5

|

|

150FB-35

|

35

|

37

|

76

|

23.9

|

2.5

|

||

|

150FB-56

|

56

|

55

|

76

|

38.3

|

2.5

|

六、性能曲线图

七、装配与拆卸:

I、 拆卸:

由于采用了加长联轴器,拆卸泵时,不必拆卸进、出口管路,泵体和电机。只需拆下加长联轴器中的中间联轴器,即可拆出转子部件,进行维修、保养。

1、 拆下泵体上的泄液管堵和悬架体上的放油管堵,放净泵内液体和悬架体内的润滑油。(注:如泵上还有另外附加管路亦应拆下)。

2、

拆开泵体与中间支架的联结、并将中间支架、悬架部件和泵盖等全部转子部件从泵体中一起退出。

3、 拆下叶轮螺母、取下叶轮和键。

4、

将泵盖连同轴套、机械密封端盖和机械密封等部件一起从轴上退出。注意勿使轴套相对于泵盖等发生滑动,然后再拆下机械密封连同轴套一起取下,再将轴套和机械密封拆开。

如果密封采用填料,由可从泵盖中直接拆下轴套,再顺次拆下填料夺盖,填料和填料环等。

如果密封采用特殊结构,应注意不同的拆卸方法。

5、

拆下中间支架与悬架支架。

6、 拆下泵联轴器和键。

7、 拆下悬架体两端的防尘盘和轴承的前后盖,再将轴连同轴承一起从悬架体内取下。

8、 从泵轴上拆下轴承。

II、装配

与拆卸程序相反进行。

八、安装:

1、 泵的安装是否合理,对泵的正常运行和使用寿命有很重要的影响,所以安装前必须仔细校正,不得草率。

2、

必须保证泵在工作时不超过其允许汽蚀余量。泵的吸上高度(或倒灌高度)必须根据泵的汽蚀余量特性,管路阻力损失特性及高温水的吸入液面压力来确定。

泵吸上使用情况下,应在吸入管路上装上底阀,并在出口管路上设置灌液螺孔或阀门,以供起动前灌泵之用;

泵倒灌使用情况下,应在吸入管路上装上阀门和过滤器,以免杂物进入。

3、 吸入和吐出管路应该另有支架,不能用泵作支承。

4、

安装泵的地点,应便于巡回检查和检修。

5、 安装顺序

⑴将机组放在埋有地脚螺栓的基础上,在底座和基础之间放置成对的楔垫作找正之用。

⑵松开联轴器。用水平仪分别放在泵轴或底座上,通过调整楔垫,找正机组的水平后,适当拧紧地脚螺栓,以防走动。

⑶用混凝土灌注底座和地脚螺栓孔。

⑷待混凝土干固后,应拧紧地脚螺栓,并生新检查泵轴的水平度。

⑸在接好管路及确定原动机转动方向以后,接上联轴器,再核对一遍轴的同心度,测量联轴器的外园上下,左右的差异不得超过0.1mm,两联轴器端面间隙,在一周内 大和 小的间隙差不得超过0.3mm。

⑹在机组实际运行3-4小时后作 后检查,如无不良现象,则认为安装合格。

九、起动、运行与停止:

1、 起动前准备

⑴起动前要把泵和现场清理干净。

⑵检查托架内润滑油量是否适量(油面在油位计中心线2mm左右)油位计是否完好。

⑶未接联轴器前检查原动机的转向,与泵的转向箭头一致后,接好联轴器。

⑷在装好机械密封后可方便地用手转动泵轴,应无碰擦现象,并将联轴器的防护罩安装好。

⑸泵在吸上情况下使用,起动前应灌泵或抽真空;泵在倒灌情况下使用,起动前应用所输送液体将泵灌满,驱除泵中的空所后,将吐出管的闸阀关闭。

⑹起动前检查基础螺栓有无松动。压盖是否歪斜,以及润滑油和冷却水的供应情况。

2、 起动

⑴关闭进出口压力(或真空)计和出水阀门、(如有旁通管、此时也应关闭。)起动电机( 好先点动、确认泵转向正确后,才开始正式运行。),然后打开进出口压力(或真空)计,当泵达到正常转速,且仪表指出相应压力时,再慢慢打开出水阀门,调节到需要的工况。在吐出管路关闭的情况下,泵连续工作的时间,不能超过3分钟。

⑵起动过程中要时时注意原动机的功率读数及泵的振动情况,振动数不应超过0.06毫米,测定部位是轴承座。

⑶密封情况:机械密封应无泄漏、发热现象、填料密封应呈连续滴流状态。

3、 运行

⑴经常检查泵和电机的发热情况(轴承的温升不应超过75℃)及油位计供油情况。(一般每运行1500小时后,要全部更换润滑油一次)。

⑵不能用吸入阀来调节流量,避免产生汽蚀。

⑶泵不宜在低于30%设计流量下连续运转,如果必须在该条件下连续运转,则应在出口处安装旁通管,排放多余的流量。

⑷注意泵运转有无杂音,如发现异常状态时,应及时消除或停车检查。

4、 停止

⑴缓慢关闭吐出口管路闸阀(如果泵在倒灌情况下使用,还要关闭吸入管路的闸阀)、并关闭各种仪表的开关。

⑵切断电源。

⑶如果密封采用外部引液时,还要关闭引液阀门。

⑷如果环境温度低于液体凝固点时,要放净泵内的液体,以防冻裂。

⑸如果长时间停车不用,除将泵内的腐蚀性液体放净外,各零部件应拆卸清洗干净,尤其是密封腔。 好是将泵拆下清洗后重新装好,除涂油防锈处理和封闭泵进、出口外,还应定期检查。

十、使用机械密封注意事项:

本型号泵可根据不同的使用条件安装不同形式的机械密封,(如内装单端面平衡和非平衡型,双端面平衡型及非平平衡型,外装式机械密封等。)根据所选用密封型式的不同,其使用方法和注意事项也有所不同。下面仅提几点一般应注意的事项。

1、 由于机械密封一般适用在清洁的,无悬浮颗粒介质中使用,因此,对新安装的管路系统和储液灌,应认真冲洗干净,严防固体杂质进入机械密封端面而使密封失效。

2、 在易结晶的介质中,使用机械密封应注意经常冲洗。停车后重新起动前,要将机械密封上的结晶清洗干净。

3、

拆卸机械密封应仔细,不许用手锤,铁器等敲击,以免破坏动、静环密封面。

4、

如果有污垢拆不下来时,应设法清除污垢,冲洗干净后再进行拆卸,以免损坏密封元件。

5、

安装机械密封前,应检查所有密封元件是否有失效或损坏,如有则应重新修复或更换。

6、

应严格检查动环与静环的相对磨擦密封面,不允许有任何细微的划痕、碰伤等缺陷。所有另部件,包括泵体,叶轮,密封腔等在装配前均应冲洗干净,尤其是动、静环庙面,要用清洁,柔软的布或棉纱认真擦拭干净,然后涂上一层清洁的油脂或机油。

7、 装配中要注意消除偏差,紧固螺钉时,要均匀拧紧,避免发生偏斜,使密封失效。

8、

正确调整弹簧的压缩量,泵安装好以后,以手扳动转子时,应感觉到密封弹簧既有一定的压缩量,而又能轻快、灵活地转动没有咬紧的感觉。如感觉太紧或盘不动,则应适当调松一些。

9、 对有外部冲洗的机械密封,起动前应先开启冲洗液,使密封腔内充满密封液。停车时,先停泵,后关密封冲洗液。

声明:由于产品一直在更新,本文中所有文字、数据、图片均只适用于参考,FB、AFB型不锈钢耐腐蚀离心泵性能参数、FB、AFB型不锈钢耐腐蚀离心泵使用场合、FB、AFB型不锈钢耐腐蚀离心泵材质要求、FB、AFB型不锈钢耐腐蚀离心泵结构、FB、AFB型不锈钢耐腐蚀离心泵安装尺寸以及FB、AFB型不锈钢耐腐蚀离心泵的价格等详情,我们一定会尽心尽力为您提供优质的服务。

特氟龙卓越的特性:

不粘性: 几乎没有一种固体物质能性地粘在特氟龙涂层表面上,尽管部分粘性材料可能会有些粘性.但基本上所有物质都能轻松去除.

低摩擦系数: 特氟龙的摩瘵系数通常在0.05 ~ 0.20之间,具体取决于载荷、滑动速度与所使用的特定特氟龙涂料种类.

不湿润性: 由于涂覆特氟龙的表面都具有疏油和疏水特性,因此不易被润湿。清洁工作更轻松并彻底在很多情况下,这些表面能实现自清洁.

耐热性: 特氟龙工业涂料能在高达260°C/500°F的温度条件下连续工作;在保证充分通风的条件下,短时使用温度可达315°C /600°F.

独特的电气性能: 在相当广阔的频率范围内,特氟龙具有很高的绝缘强度、很低的介电系数,以及极高的表面电阻.通过特殊技术,材料甚至可以具 有足够的导电性,作为抗静电涂料使用.

低温稳定牲: 许多特氟龙工业涂料能承受严酷极端的温度条件.而不会损失其物理特性.特氟龙工业涂料可以在低至-270°C/-454°F的温度条件 下使用.

耐化学性: 特氟龙通常不受化学环境的影响.目前仅知能影响到特氟龙工业涂料性能的化学品有熔融的碱金属与高反应活性氟化剂.

当前位置:

当前位置: